<3D기술 개요>

3차원 프린터는 입체적으로 그려진 물건을 마치 미분하듯이 가로로 10,000개 이상 잘게 잘라 분석한 후 입체 형태를 만드는 방식에 따라 크게 한 층씩 쌓아 올리는 적층형(첨가형 또는 쾌속조형 방식)과 큰 덩어리를 깎아가는 절삭형(컴퓨터 수치제어 조각 방식)으로 구분한다.

적층형은 석고나 나일론 등의 가루나 플라스틱 액체 또는 플라스틱 실을 종이보다 얇은 0.01〜0.08㎜의 층 즉 레이어로 겹겹이 쌓아 입체 형상을 만들어내는 방식이다.

잉크젯프린터가 빨강, 파랑, 노랑 세 가지 잉크를 조합해 다양한 색상을 만드는 것처럼 3차원 프린터는 설계에 따라 레이어를 넓거나 좁게, 위치를 조절해 쌓아 올린다. 레이어의 두께는 약 0.01〜0.08mm로 종이 한 장보다도 얇다. 쾌속조형 방식으로 인쇄한 물건은 맨눈에는 곡선처럼 보이는 부분도 현미경으로 보면 계단처럼 들쭉날쭉하다. 그래서 레이어가 얇으면 얇을수록 물건이 더 정교해지며 채색을 동시에 진행할 수 있다.

적층형도 여러 가지 방식으로 나뉜다. ‘선택적레이저소결조형(Selective Laser Sintering, SLS), ‘광경화성물질적층조형(Stereolithography Apparatus, SLA)’, ‘압출적층조형(Fused Deposition Modeling, FDM)’이다.

‘광경화성물질적층조형(Stereolithography Apparatus, SLA)’ 방식은 헐 박사가 특허를 받아 <스트라타시스>사에서 상업화에 성공한 것으로 액체 원료에 레이저를 분사해 만들고자 하는 형상대로 고체화시키면서 3차원의 결과물을 만들어내는 것이다.

‘선택적레이저소결조형(Selective Laser Sintering, SLS)’ 방식은 원료가 되는 고운 가루를 얇게 뿌린 다음, 형상을 만들 지점을 레이저로 소결시키는 방식이다. 즉, 레이저가 닿는 부분에 열이 가해져 가루가 점차 구워지면서 결합되는 것이다. 플라스틱에서 금속에 이르기까지 레이저로 소결할 수 있는 소재라면 무엇이든 SLS 방식의 3D프린터에 활용할 수 있다는 점에서 완성되는 모형의 종류를 다양화할 수 있다.

다른 방식의 3D프린터보다 물체를 완성하는 데 걸리는 시간이 빠르다는 점도 SLS 방식의 장점으로 평가된다. 또 다른 기술에 비해 상대적으로 정밀한 모형을 제작할 수 있다. 이와 비슷한 ‘파우더베드프린팅(Powder Bed and inkjet head 3D Printing, PBP)’은 원료가 되는 고운 가루를 얇게 뿌린 후, 바인더라고 불리는 접착제와 컬러잉크를 설계대로 뿌려서 쌓아올리는 방식이다.

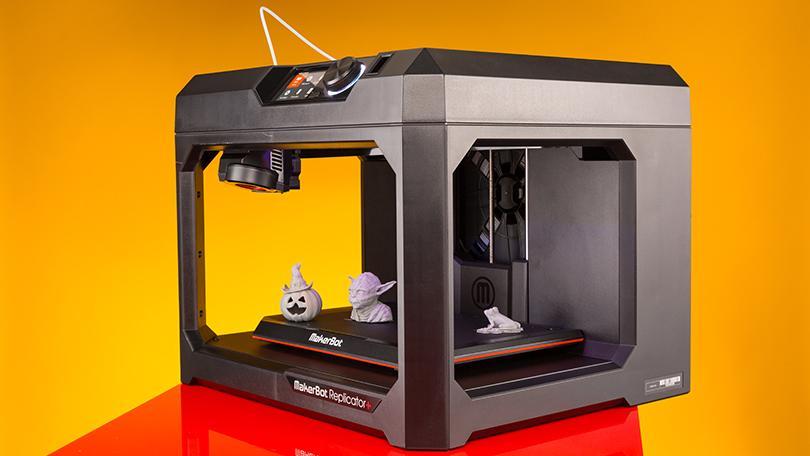

가장 많이 사용되는 기술은 ‘압출적층조형(Fused Deposition Modeling, FDM)’ 방식이다. 압출기가 노즐을 통해 원료를 밀어 얇게 짜면서 이를 층층이 쌓아올리는 것을 말한다. 원료가 나오는 노즐과 원료가 쌓이는 플랫폼이 함께 움직이면서 3차원의 모양이 만들어지는데, 원료가 되는 필라멘트의 가격도 그리 비싸지 않다. 물론 성형 목적에 따라 사용되는 재료가 다르다. 일반 3D 프린터는 ABS나 PLA와 같은 플라스틱을 주로 사용하지만 푸드프린터는 초콜릿, 크림, 반죽 등을 원료로 사용하므로 다소 다른 방식을 사용한다.

그러나 완성된 모형의 품질이 상대적으로 떨어진다는 점은 FDM 방식 3D프린터의 단점이다. 모형을 층층이 나눠 쌓아 올리기 때문에 아무리 얇게 쌓아 올린다고 해도 완성된 모형에서는 층이 두드러져 보이기 때문이다. 정밀한 모형을 제작하는 데는 한계가 있다. 또한 프린트하는 데 상대적으로 오랜 시간이 걸리며 노즐이 플라스틱을 녹인 후 베드에 도포하는 방식이라 출력 속도가 느리다는 단점도 있다. 그럼에도 불구하고 현재 3D프린팅 업계에서 개인용 3D프린터로 분류할 수 있는 장비는 대부분 FDM 기술을 활용한다.

PBP와 SLS 방식은 상대적으로 빠르다는 장점이 있지만, 표면이 거칠고 탄성이 떨어진다는 단점이 있다. 이러한 이유로, 현재는 원료에 따라 설탕처럼 가루로 만드는 음식에는 PBP나 SLS 방식을 사용하고, 페이스트, 반죽 등의 물질이 재료일 때는 FDM 방식을 사용한다.

절삭형은 커다란 덩어리를 조각하듯이 깎아내 입체 형상을 만들어내는 방식이다. 적층형에 비하여 완성품이 더 정밀하다는 장점이 있지만, 재료가 많이 소모되고 컵처럼 안쪽이 파인 모양은 제작하기 어려우며 채색 작업을 따로 해야 하는 단점이 있으므로 최근 보급되는 3D 프린터는 대부분 적층형 프린터(Fused Deposition Modeling, FDM)이다.

<3D 프린터 사용방법>

제작 단계는 모델링(modeling), 프린팅(printing), 마감(finishing)으로 이루어진다.

모델링은 3D 도면을 제작하는 단계로, 3D CAD(computer aided design)나 3D 모델링 프로그램 또는 3D 스캐너 등을 이용하여 제작한다. 프린팅은 모델링 과정에서 제작된 3D 도면을 이용하여 물체를 만드는 단계로, 적층형 또는 절삭형 등으로 작업을 진행한다. 이때 소요시간은 제작물의 크기와 복잡도에 따라 다르다. 마감은 산출된 제작물에 대해 보완 작업을 하는 단계로, 색을 칠하거나 표면을 연마하거나 부분 제작물을 조립하는 등의 작업을 진행하는 것이다.

예를 들어 무지개 빛깔의 컵을 만들려면 먼저 보라색 레이어를 여러 겹 쌓아 둥근 바닥을 완성하고 남색부터 빨간색까지 벽을 쌓아 올린다. 나일론이나 석회를 미세하게 빻은 가루를 용기에 가득 채운 뒤 그 위에 프린터 헤드가 지나가면서 접착제를 뿌리는 것이다. 가루가 엉겨 붙어 굳으면 레이어 한 층이 된다. 레이어는 가루 속에 묻히면서 표면이 가루로 얇게 덮인다. 다시 프린터 헤드는 그 위로 접착제를 뿌려 두 번째 레이어를 만든다. 설계도에 따라 이 동작을 무수히 반복하면 레이어 수만 층이 쌓여 물건이 완성된다. 인쇄가 끝나면 프린터는 가루에 묻혀 있는 완성품을 꺼내 경화제에 담갔다가 5〜10분 정도 말리면 작업은 끝난다.

3차원 프린터의 장점은 컴퓨터에 도면을 인식시키면 다양한 재료를 사용하여 무엇이든 인쇄할 수 있다는 점이다. 실과 바늘 없이도 복잡한 패턴을 자랑하는 옷을 만들거나 여러 약품을 적절하게 섞어 알약 한 알로 압축할 수도 있다. 복잡하게 보이는 작업도 버튼 하나만 누르면 되므로 매일 세상에 하나뿐인 옷을 입고 내 입맛에 딱 맞는 과자와 기이한 모양의 컵에 담긴 모닝커피를 즐길 수 있는 미래가 결코 꿈이 아니다. 그러므로 학자들은 각 가정에 냉장고가 필수인 것처럼 가정마다 3D프린터 한 대씩 비치하게 될 날이 멀지 않을 것으로 예상하는 이유다.

액체 재료로 인쇄하는 방식도 비슷하다. 3차원 프린터에 들어가는 액체 재료는 빛을 받으면 고체로 굳어지는 광경화성 플라스틱이다. 액체 재료가 담긴 용기 위에 프린터 헤드는 설계도에 따라 자외선 빛으로 원하는 모양을 그린다. 빛을 받으면 액체 표면이 굳어 레이어가 된다. 첫 번째 레이어는 액체 속에 살짝 잠기고 그 위로 다시 프린터 헤드가 지나가면서 두 번째 레이어를 만든다. 액체에 잠기는 과정에서 망가질 수 있기 때문에 레이어마다 지지대를 달아준다. 마지막에는 완성품을 액체에서 꺼내면 된다.

3차원 프린터에 들어가는 재료는 일반적인 프린터가 에폭시와 염료로 만들어진 토너나 잉크를 이용하는 것과 달리, 주로 가루(파우더)와 액체, 실의 형태다. 가루와 액체, 그리고 녹인 실은 아주 미세한 한 층(레이어)으로 굳힌다. 그러므로 3D 프린터는 주재료가 플라스틱 소재다. 그러나 3D 프린터 범용화에 따라 플라스틱 소재 외에도 고무, 금속, 세라믹과 같은 다양한 소재가 이용되고 있으며, 최근에는 초콜릿 등 음식재료도 사용할 수 있다.

3차원 프린터에 들어가는 실은 플라스틱을 길게 뽑아낸 것이다.

실타래처럼 둘둘 말아놨다가 한 줄을 뽑아 프린터 헤드에 달린 노즐로 내보낸다. 이때 순간적으로 강한 열인 700〜800도를 가해 플라스틱 실을 녹인다. 프린터 헤드가 실을 녹이면서 그림을 그리면 상온에서 굳어 레이어가 된다.

<3D 프린터 모든 기술 공개>

3D 프린터가 1980년대에 개발되었고 많은 분야에서 획기적인 적용이 가능함에도 근래 비로소 각광을 받기 시작한 것은 3D 프린터의 특허를 확보한 <3D시스템스>와 <스트라타시스>사의 횡포 때문으로 볼 수 있다. 이들은 3D 프린터 시장을 양분하면서 엄청난 고가로 3D 프린터를 판매했다. 결국 3D 프린터는 대형 회사 즉 항공이나 자동차 산업 등에서 시제품을 만드는 용도로 제한적으로 사용될 뿐이었다.

그런데 이런 규제가 특허법에 의해 해제된 것이다.

미국은 특허의 권리 보장을 20년으로 규정하고 있는데 2006년 <3D시스템스>의 찰스 헐이 보유한 광경화 적층 방식 SLA(Stereo Lithography Apparatus) 기술의 원천특허가 만료되었고 2009년에는 <스트라타시스>의 스콧 크럼프가 보유한 압출 적층 방식(FDM, Fused Deposition Modeling)의 특허가 만료됐으며 2014년에는 선택적 레이저 소결(SLS, Selective Laser Sintering) 방식의 특허가 만료됐다. 오늘날 3D프린터 업계에서 가장 많이 쓰이는 핵심 특허 세 가지가 최초 발명가와 기업의 손을 떠나 대중의 품에 안겨진 것이다.

물론, 특허 만료가 곧 ‘기술의 무료화’로 직결되는 것은 아니다. 원천 특허 외에도 이를 보조하거나 발전시킨 관련 특허가 다수 존재하는 것이 일반적이기 때문이다. 이 문제를 해결해 준 것이 보이어 박사의 오픈소스 운동 즉 렙랩 프로젝트(RepRap Project)이다. 렙랩은 ‘신속한 프로토타입 복제기(Replicating Rapid Prototyper)’를 줄인 말로 다시 말해 스스로 복제할 수 있는 3D프린터라는 의미다.

2004년 보이어 교수는 3D 프린터 회사의 횡포를 어떻게 하면 막을 수 있는가를 고민했다. 당시 가장 저렴한 상용 3D프린터의 가격이 약 40,000 달러이므로 일반인들이 3D 프린터를 갖는다는 것은 거의 불가능한 일이였다. 그러므로 보이어 교수는 3D프린터가 스스로를 복제할 수 있도록 하자는 아이디어를 도출했다.

보이어 교수는 2008년 최초의 렙랩 프로젝트 이름으로 오픈소스 3D프린터 다윈(Darwin)을 개발하여 공개했고 2009년에는 멘델(Mendel), 2010년에는 헉슬리(Huxley)를 공개했다. 모두 FDM 방식의 3D프린터로 관련되며 부품을 쉽게 구할 수 있는데다 3D프린터로 제작하여도 문제가 없을 정도로 단순한 구조로 디자인된 제품들이다.

렙랩을 앞세운 오픈소스 프로젝트가 3D프린터의 기술적 대중화를 이끌었지만 마침 이때 벌어진 메이커 운동(Maker Movement)이 대중으로 하여금 3D프린터에 본격적으로 관심을 갖도록 불을 지폈다. 메이커 운동이란 무언가를 만드는 방법을 개발하고, 자신이 개발한 방법을 다른 이들과 자유롭게 공유하며, 이 흐름에 참여해 이를 더욱 발전시키는 모든 과정을 가리키는 말인데 메이커 운동의 허브 역할을 하는 마크 해치(Mark hatch) 박사가 이끌었다.

보이어 교수와 해치 박사는 무언가를 만드는 사람들과 만드는 행위를 3D프린터로 출발시키는데 적합하다고 동조했다. 전통적인 의미에서의 제조는 대량생산을 가리키는 것이 일반적이었지만, 메이커 운동에서는 대량생산이 필요 없다. 대량생산을 위한 대형 제조 설비를 갖출 이유도 없었다. 3D 프린터는 보통 사람들이 가정이나, 심지어 책상에 올려두고 필요할 때 필요한 물건을 만들 수 있는 간단한 장비이기 때문이다.

미국 보이어 박사의 소스코드 공개로 설계도 자체를 어느 누구도 사용할 수 있게 되자 3D 프린터를 제작하는 비용은 그야말로 추풍낙엽이 되었다. 당시 가장 저렴하다는 40,000 달러에 달하던 3D프린터의 가격이 400달러로 떨어졌고 약 20만 달러에 달하던 것도 1,000 달러로 곤두박질했다.

'넛지 4차 산업혁명 > 3D 프린터' 카테고리의 다른 글

| 3D 프린터(6) : 3D 푸드 (0) | 2020.11.23 |

|---|---|

| 3D 프린터(5) : 의료 분야 (0) | 2020.11.23 |

| 3D 프린터(4) : 3D 프린터의 활약 (0) | 2020.11.22 |

| 3D 프린터(3) : 제조업의 혁명 (0) | 2020.11.22 |

| 3D 프린터(1) : 알아보기 (0) | 2020.11.22 |